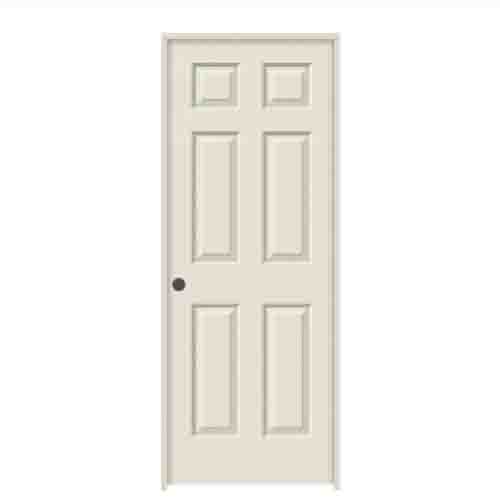

门制造机器的工艺流程

1. 木材切割成合适的长度

(1)同一产品各类木门窗所用树种的质地应相似,同一胶合组装的树种之间不应有明显差异。

(2)产品外观的局部装饰不受单一材料的限制。

(3)所选木材的含水率应不大于12%。在高湿度地区和高温月份,含水率允许值可稍大,但不应大于当地年平均含水率。

(4)被虫蛀的木材必须经过杀虫处理后才能使用。

(5)外部不得使用任何腐朽材料。内部或封闭材料的轻微腐朽面积不得超过该部件面积的15%。深度不得超过板厚的25%。

(6)外饰材料不得有树脂胶囊。

(7)主要受力部位斜纹程度超过20%的产品不得使用。

(8)板材上的节疤分为活节和死节,一些体现自然纹理的产品可以使用有活节的板材,面积要控制好,节疤的宽度不超过可见板材宽度的1/3,直径不超过12mm,修补处理后不影响产品的结构强度和外观,即可使用。

(9)其他轻微材料缺陷。如裂纹(贯穿裂纹除外)、钝边等应予以修复,且在不影响产品结构强度和外观的情况下可使用。

2. 机械化木材加工

(1)机械化生产:以机器代替人,按照准确的尺寸、形状和表面光洁度平衡生产。

(2)控制加工余量:将毛料加工成形状、尺寸、表面质量符合设计要求的木门零件,合理使用和节省木材,控制加工精度,确定加工余量。

(3)降低电耗:充分利用设备的生产能力,保证零件的加工质量(加工精度、表面光洁度),实现木门生产的连续化、自动化。

此套木门机械化生产所采用的涂装工艺为:UV底+水性面。

部件打磨:使用240#砂纸打磨,使所有产品菱角光滑不刺眼,并清除木材表面的污渍。上色前必须用气枪吹掉灰尘,避免造成污染。

底色:底色基材+色浆。过滤后对比色板均匀喷涂,用薄吸风枪喷涂,颜色必须与色板一致。需室内干燥:≥1小时,烘烤:40℃,30分钟。

抹灰:灰主剂+色浆,用抹布参照色板擦拭,然后用风嘴将内角及工艺缝的灰吹净,用毛刷扫匀,室温干燥≥1小时,烘烤:35-45℃,30分钟(室温下不能少于2小时,否则会出现附着力差,造成油漆脱落等严重后果)。

滚涂/喷涂UV底漆。

打磨:组装前将零件细节用400目或600目砂纸轻轻打磨、抹平。

完成UV底部工艺后,进行零件机械组装。

1、为保证门扇组装结构,采用爆炸销组装工艺,保证零件的连接强度。

2、门板单独抛光、喷漆,采用主副分体结构工艺。

3、装配时应注意解决切削刃及崩刃问题。

(1)同一产品各类木门窗所用树种的质地应相似,同一胶合组装的树种之间不应有明显差异。

(2)产品外观的局部装饰不受单一材料的限制。

(3)所选木材的含水率应不大于12%。在高湿度地区和高温月份,含水率允许值可稍大,但不应大于当地年平均含水率。

(4)被虫蛀的木材必须经过杀虫处理后才能使用。

(5)外部不得使用任何腐朽材料。内部或封闭材料的轻微腐朽面积不得超过该部件面积的15%。深度不得超过板厚的25%。

(6)外饰材料不得有树脂胶囊。

(7)主要受力部位斜纹程度超过20%的产品不得使用。

(8)板材上的节疤分为活节和死节,一些体现自然纹理的产品可以使用有活节的板材,面积要控制好,节疤的宽度不超过可见板材宽度的1/3,直径不超过12mm,修补处理后不影响产品的结构强度和外观,即可使用。

(9)其他轻微材料缺陷。如裂纹(贯穿裂纹除外)、钝边等应予以修复,且在不影响产品结构强度和外观的情况下可使用。

2. 机械化木材加工

(1)机械化生产:以机器代替人,按照准确的尺寸、形状和表面光洁度平衡生产。

(2)控制加工余量:将毛料加工成形状、尺寸、表面质量符合设计要求的木门零件,合理使用和节省木材,控制加工精度,确定加工余量。

(3)降低电耗:充分利用设备的生产能力,保证零件的加工质量(加工精度、表面光洁度),实现木门生产的连续化、自动化。

此套木门机械化生产所采用的涂装工艺为:UV底+水性面。

部件打磨:使用240#砂纸打磨,使所有产品菱角光滑不刺眼,并清除木材表面的污渍。上色前必须用气枪吹掉灰尘,避免造成污染。

底色:底色基材+色浆。过滤后对比色板均匀喷涂,用薄吸风枪喷涂,颜色必须与色板一致。需室内干燥:≥1小时,烘烤:40℃,30分钟。

抹灰:灰主剂+色浆,用抹布参照色板擦拭,然后用风嘴将内角及工艺缝的灰吹净,用毛刷扫匀,室温干燥≥1小时,烘烤:35-45℃,30分钟(室温下不能少于2小时,否则会出现附着力差,造成油漆脱落等严重后果)。

滚涂/喷涂UV底漆。

打磨:组装前将零件细节用400目或600目砂纸轻轻打磨、抹平。

完成UV底部工艺后,进行零件机械组装。

1、为保证门扇组装结构,采用爆炸销组装工艺,保证零件的连接强度。

2、门板单独抛光、喷漆,采用主副分体结构工艺。

3、装配时应注意解决切削刃及崩刃问题。